该电机具有节能,无级调速范围宽,噪声低,振动小之优点以及低速恒转矩输出、高速恒功率输出之机械特性,该系列电机安装尺寸和功率等级完全符合IEC标准,通用性和互换性较好,外壳防护等级为IP54;冷却方为IC416;工作制:S1;采用F级绝缘.是适用于由变频器供电的变频调速系统中运行的专用异步电动机,是全国统一设计新的专用系列产品,可与国内外各种SPWM变频调速装置配套,装有独立的冷却风机,能保证电机在不同转速下有良好的冷却效果。该系列电机可广用于机车、冶金、纺织、印染、运输、化工、矿山等行业及风机、泵类的节能调速场合。

|

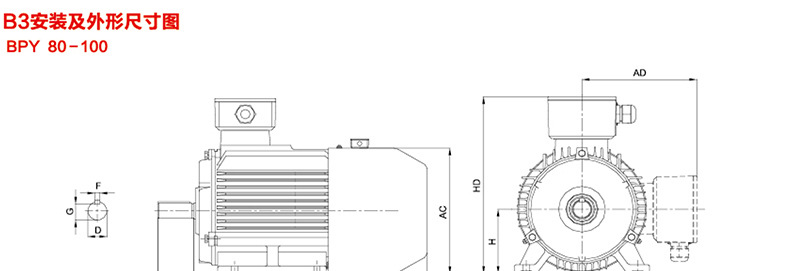

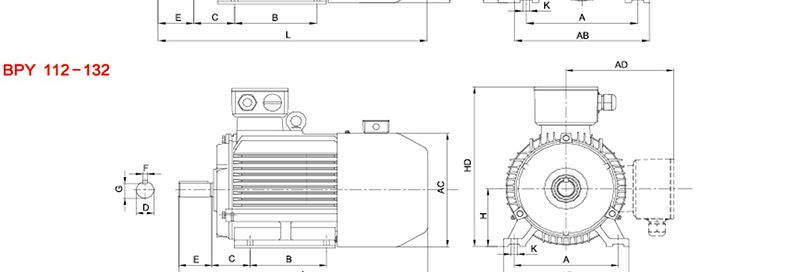

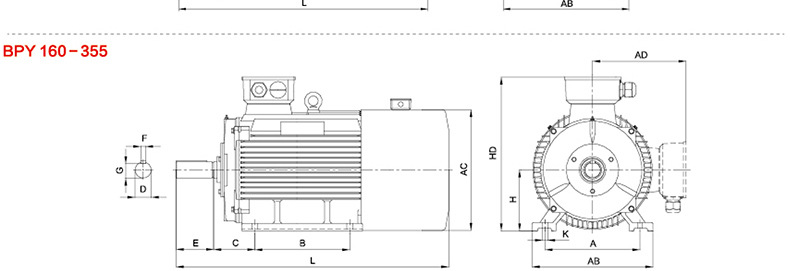

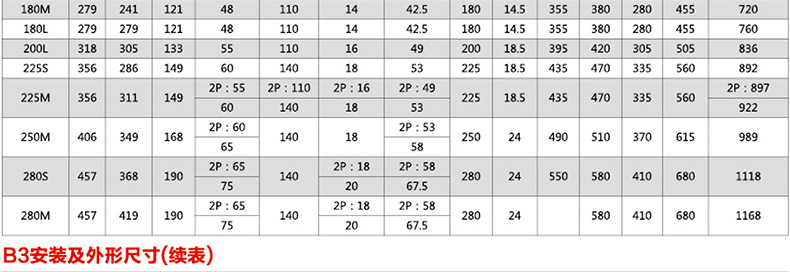

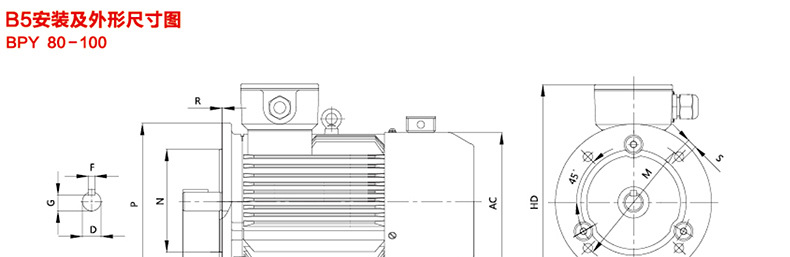

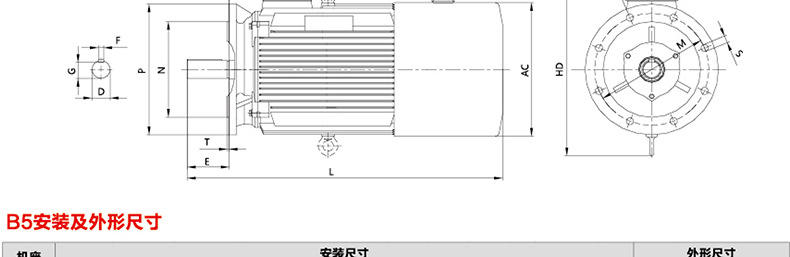

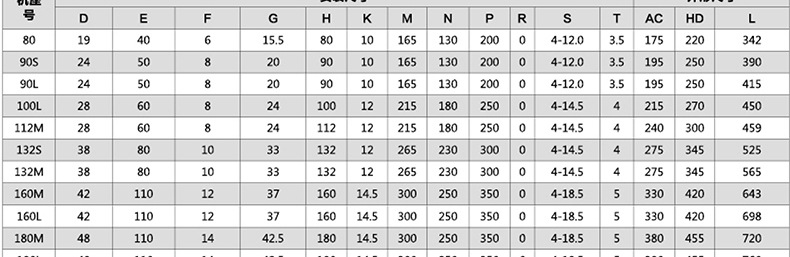

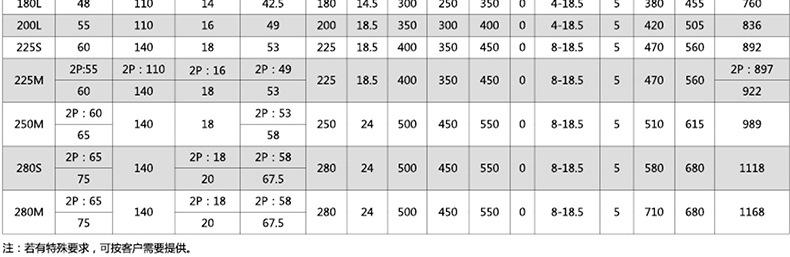

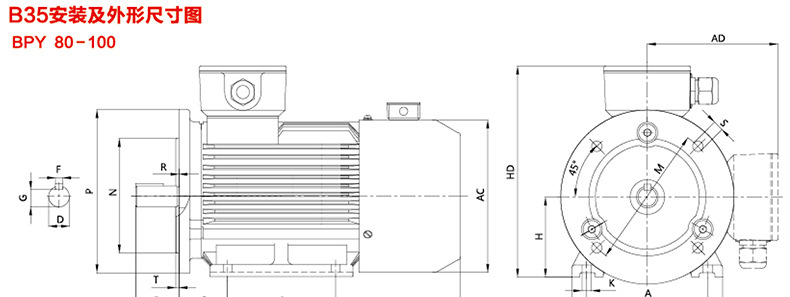

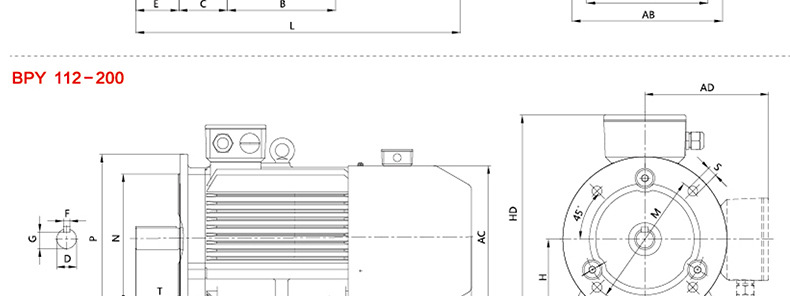

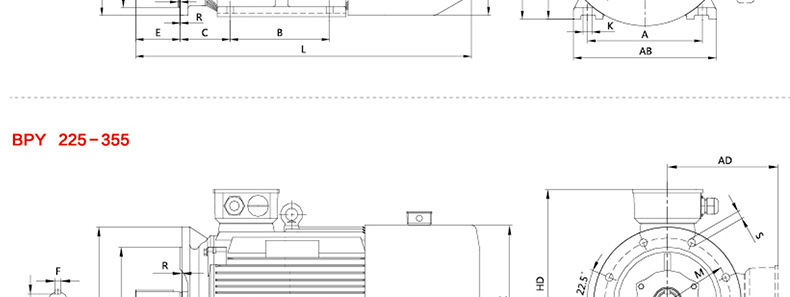

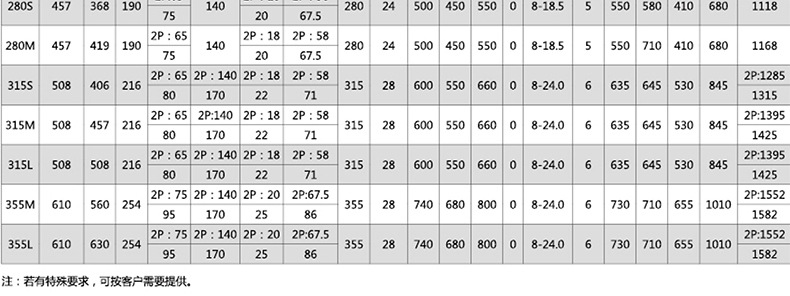

【安装及外形尺寸】 |

电动机的负载特性

电动机在3-50Hz时为恒转矩调速,50-100Hz时为恒功率调速。

变频调速电机简介

实际上,为变频器设计的电机称为变频专用电机;电机可以在变频器的驱动下实现不同的转速与转矩,以适应负载变化的需求。一般的变频电动机,是由传统的鼠笼式电动机衍生而来;通常把传统的电机用自冷风机改为独立出来的风机,并且提高了电机绕组绝缘的耐电晕性能。在一些对电机输出特性要求不高的场合,如小功率,及工作频率在额定频率附近的情况下运行时,可以用普通鼠笼电动机代替。

2调速原理

由三相异步电动机转速公式:n=60f(1-s)/p可知,改变供电频率f、电动机的极对数p及转差率s均可达到改变转速的目的。

从调速的本质来看,不同的调速方式无非是改变交流电动机的同步转速或不改变同步转速两种。 在生产机械中广泛使用不改变同步转速的调速方法有绕线式电动机的转子串电阻调速、斩波调速、串级调速以及应用电磁转差离合器、液力偶合器、油膜离合器等调速。改变同步转速的有改变定子极对数的多速电动机,改变定子电压、频率的变频调速有能无换向电动机调速等。

从调速时的能耗观点来看,有高效调速方法与低效调速方法两种:高效调速指时转差率不变,因此无转差损耗,如多速电动机、变频调速以及能将转差损耗回收的调速方法(如串级调速等)。有转差损耗的调速方法属低效调速,如转子串电阻调速方法,能量就损耗在转子回路中;电磁离合器的调速方法,能量损耗在离合器线圈中;液力偶合器调速,能量损耗在液力偶合器的油中。一般来说转差损耗随调速范围扩大而增加,如果调速范围不大,能量损耗是很小的。

3特点编辑

电磁设计

对于变频电动机,由于临界转差率反比于电源频率,可以在临界转差率接近1时直接启动,因此,过载能力和启动性能不再需要过多地考虑,而要解决的关键问题是如何改善电动机对非正弦波电源的适应能力,及确保电机的使用寿命。方式一般如下:

1) 尽可能的减小定子和转子电阻。

减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗。

2)为抑制电流中的高次谐波,需适当增加电动机的电感。但转子槽漏抗较大其集肤效应也大,高次谐波铜耗也增大。因此,电动机漏抗的大小要兼顾到整个调速范围内阻抗匹配的合理性。

3)变频电动机的主磁路一般设计成不饱和状态,一是考虑高次谐波会加深磁路饱和,二是考虑在低频时,为了提高输出转矩而适当提高变频器的输出电压。

结构设计

在结构设计时,主要也是考虑非正弦电源特性对变频电机的绝缘结构、振动、噪声、冷却方式等方面的影响,一般注意以下问题:

1)绝缘等级,一般为F级或更高,加强对地绝缘和匝间绝缘强度,特别要考虑绝缘耐电晕冲击的能力。

2)对电机的振动、噪声问题,要充分考虑电动机构件及整体的刚性,尽力提高其固有频率,以避开与各次力波产生共振现象。

3)冷却方式:一般采用强迫通风冷却,即主电机散热风扇采用独立的电机驱动。

4)防止轴电流措施,对容量超过160KW电动机应采用轴承绝缘措施。主要是易产生磁路不对称,也会产生轴电流,当其他高频分量所产生的电流结合一起作用时,轴电流将大为增加,从而导致轴承电蚀损坏,所以一般要采取特殊绝缘措施。

5)对恒功率变频电动机,当转速超过3000/min时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高。

4

设计依据

旋转电机_定额和性能

旋转电机(牵引电机除外)确定损耗

三相异步电动机试验方法

变频器供电三相笼型感应电动机试验方法

中小型三相异步电动机能效限定值及能效等级