概 述:

本系列泵为单级单吸悬臂式离心泵,过流部分采用钢衬超高分子量聚乙烯(UHMW-PE)制成,该材质是目前国际上最新一代的泵用耐腐耐磨工程塑料;具有最优异的耐磨性、耐冲击性(尤其是耐低温冲击). 抗蠕变性(耐环境应力开裂)和极好的耐腐蚀性。使用温度:-20°C ~ 100° C;流量:2m3/h ~ 12000m3/h;扬程:5m ~ 1000m。

设计特点:

UHB-ZK耐腐耐磨砂浆泵系列产品专为输送具有一定腐蚀性且含有细颗粒或有结晶的介质而设计,采用钢衬超高分子量聚乙稀模压成型工艺制造,具有优异的耐腐蚀性和卓越的耐磨性能,结构设计为悬臂前开式,叶轮为半开式(无前盖板),增强了流道内的通过性,使介质中的颗粒及杂质很快通过泵腔而不会堵塞,轴封为K型氟橡胶密封环外带冷却水套,兼顾了耐腐与耐磨的双重要求。此系列产品在金属冶炼、钛白粉、精细化工、化肥等行业深受用户好评。另外可跟据客户特殊耐腐或耐温要求采用氟塑料内衬,还可定做特殊流量、扬程的非标型号。

用 途:

本产品广泛适用于:酸碱、盐、油类、食品饮料、酒类、有机溶剂等液体,尤其适用于输送含细颗粒状UHB-ZK系列泵属于单级单吸悬臂式离心泵,过流部件采用钢衬超高分子量聚乙(UHMWPE)。该材料是目前国际上新一代的泵用耐腐耐磨工程塑料,其最突出的优点是在所有的塑料中它具有优异的耐磨性、耐冲击性(尤其是耐低温冲击),抗蠕变性(耐环境应力开裂)和极好的耐腐蚀性。

该泵显著特点是:多功能,即一中泵能适应各种不同的工况,如输送酸、碱性清夜或料浆;冶炼行业各种腐蚀性矿浆;硫酸行业各种稀酸;环保行业各类污水等。该泵既耐腐蚀又耐磨损,使用范围十分广泛。

UHB-ZK-A系列耐腐耐磨泵是UHB-ZK-A系列泵的改进型产品,采用渐开线涡壳,其显著特点是效率、耐腐性,抗蠕变性均有所提高。

(一) 主要技术性能简述:

1.型号:UHB-ZK系列耐腐耐磨泵

2.结构与特点:

(1) 耐腐耐磨,一泵多用,酸碱类清夜料浆均适用。

(2) 泵体为钢衬超高分子量聚乙烯结构,衬层厚8~20mm,该泵应用了龟甲网衬里专利技术,和其它同类泵相比较,具有衬里层抗热变形性能好,耐开裂,防脱落,使用温度高等优势。

(3) 叶轮分半开式,闭式两种,可根据介质状况任选。

(4) 密封:K型动力密封,G3型机械密封。

3. 适用介质:浓度75%以下硫酸,30%以下硝酸,各种浓度的盐酸,液碱,既适用清液也适用料浆。

4. 主要技术参数:使用温度-20℃~80℃(对特殊要求、使用改性材质,可提高到105℃),进口直径 25mm~400mm, 流量2~2800m3/h,扬程80m以内。

(二) 极广泛的使用范围:

1. 硫酸磷肥业:稀酸、母液、污水、海水、含硅胶的氟硅酸,磷酸料浆等介质的输送。

2. 有色金属冶炼业:特别适用于铅、锌、金、银、铜、锰、钴、稀土等稀有金属湿法冶炼的各种酸液,腐蚀性矿浆,料浆(压滤机配用)电解液,污水等介质输送。

3. 化工及其他行业:各种硫酸、盐酸、碱性、油类的清液或料浆岗位。钛白粉、铁红粉生产,各种染料、颜料生产,非金属矿产加工等行业。

4. 氯碱业:盐酸、液碱、电解液等。

5. 水处理业:纯水、高纯水、污水(皮革污水、电镀污水、电子污水、造纸污水、纺织污水、食品污水、生活污水、制药业污水等等)。

6. 钢铁企业:酸洗系统的硫酸、盐酸岗位、带杂质的污水。

7. 湿式脱硫循环泵:能同时适用碱性、酸性、腐蚀性岗位。

8. 煤碳工业、煤化工中的腐蚀性液体、煤浆的输送;洗选煤配用泵。

型号意义:

例:80UHB-ZK-35-80-B

80—泵进口直径80mm

UHB—钢衬超高分子型耐腐耐磨砂浆泵;FUB—内衬PFA耐高温耐磨砂浆泵

ZK—本泵安装的K型动力密封;WB—安装WB2碳化硅机械密封

35—泵流量35m3/h(每小时35吨水)

80—泵扬程80m(出口压力0.8MP)

B--轴加粗密封改进型

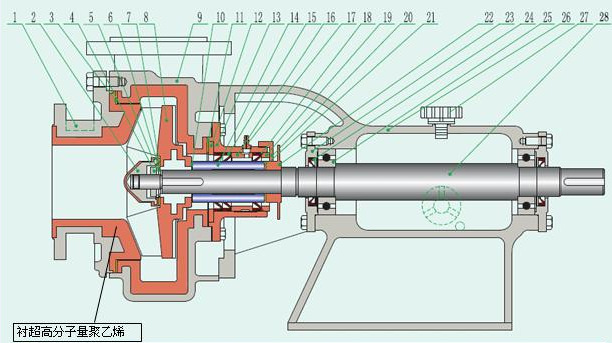

结构图:

|

1、泵盖 |

2、锁紧螺母 |

3、泵盖垫 |

4、防转螺母 |

5、弹簧垫 |

6、华司 |

7、拼帽垫 |

|

8、叶轮 |

9、泵壳 |

10、叶轮垫 |

11、密封盒垫 |

12、密封挡圈 |

13、密封盒 |

14、轴套 |

|

15、K型密封圈 |

16、水封环 |

17、冷却水嘴 |

18、冷却水O型圈 |

19、密封圈顶圈 |

20、密封盒压盖 |

21、轴套垫 |

|

22、挡水片 |

23、轴承侧盖 |

24、轴承油封 |

25、轴承 |

26、轴承座 |

27、油塞 |

28、主轴 |

型号与参数(部分):

|

规格型号 |

流量m3/h |

扬程m |

转速r/min |

电机功率KW |

轴功率KW |

效率% |

汽蚀余量m |

|

25-5-5 |

5 |

5 |

2900 |

0.55 |

0.41 |

46 |

1.5 |

|

25-5-10 |

5 |

10 |

2900 |

0.75 |

0.59 |

38 |

1.5 |

|

25-5-15 |

5 |

15 |

2900 |

1.1 |

0.92 |

41 |

1.5 |

|

25-5-20 |

5 |

20 |

2900 |

1.1 |

0.89 |

43 |

1.5 |

|

25-5-25 |

5 |

25 |

2900 |

2.2 |

1.63 |

39 |

1.5 |

|

25-5-40 |

5 |

40 |

2900 |

5.5 |

4.21 |

57 |

2.5 |

|

25-5-50 |

5 |

50 |

2900 |

7.5 |

5.62 |

59 |

2.5 |

|

25-5-60 |

5 |

60 |

2900 |

11 |

9.58 |

57 |

2.5 |

|

25-10-40 |

10 |

40 |

2900 |

7.5 |

5.85 |

61 |

2.5 |

|

25-10-50 |

10 |

50 |

2900 |

11 |

9.16 |

63 |

2.5 |

|

25-10-60 |

10 |

60 |

2900 |

15 |

12.5 |

67 |

2.5 |

|

25-15-50 |

15 |

50 |

2900 |

15 |

13.2 |

65 |

2.5 |

|

25-2-5 |

2 |

5 |

1450 |

0.37 |

0.32 |

29 |

1.0 |

|

25-5-10 |

5 |

10 |

1450 |

1.1 |

0.65 |

51 |

2.0 |

|

25-2-9 |

2 |

9 |

1450 |

0.55 |

0.40 |

38 |

1.0 |

|

25-8-10 |

8 |

10 |

1450 |

2.2 |

2.16 |

66 |

2.0 |

|

25-4-7 |

4 |

7 |

1450 |

1.1 |

0.91 |

28 |

1.0 |

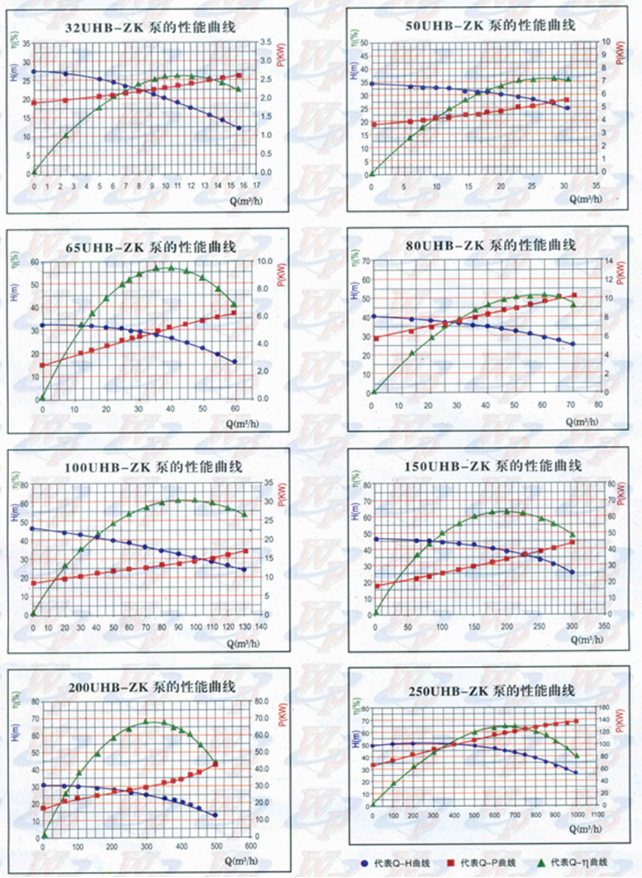

部分性能曲线图:

安装及维护:

1.按基础尺寸做好混凝土基础,同进予埋好地脚螺栓;

2.在安装前应对泵和电机进行检查,各部分应无损,泵内应无杂物;

3.将机组放在基础上,在底板和基础之间放成对楔垫,通过调整楔垫,找正泵的水平。调好后,拧紧地脚螺栓;

4.泵的吸入、吐出管路另设支架支承;

5.安装完毕,最后用手转动联轴器,检查有无擦碰现象,转动轻松、均匀无串动现象则安装结束;

6.为防止杂物进入泵内,在进口处应设过滤器,过滤面积应大于管路截面积3~4倍;

7.扬程高的泵在出口管路上还应该安逆止阀,以防突然停机的水锤破坏;

8.必须保证泵的安装高度符合泵的汽蚀余量,并考虑管路损失及介质温度。

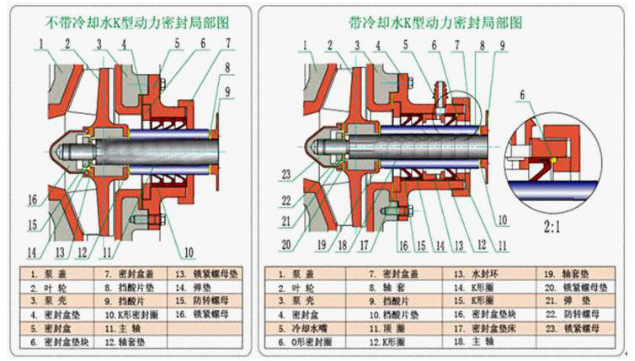

轴封的结构及工作原理:

工作原理:

K型动力密封主要由副叶轮(或副叶片)与停车密封(橡胶油封)组成。工作时由于副叶轮(或副叶片)旋转产生的离心力使密封腔处于负压状态,从而阻止液体向外泄漏,此时,停车密封不起作用。橡胶油封的唇口因负压而松开,与轴套产生一定间隙,减小其之间的磨损,延长了使用寿命;停机时,由于副叶轮(或副叶片)停止旋转,密封腔由负压转为正压,停车密封开始工作,橡胶油封的唇口在压力作用下紧紧包住轴套,从而达到密封目的。若允许冷却水渗入介质内,可选用带冷却水K型动力密封,即可添加外冷却水装置,延长油封的使用寿命。该密封的油封采用氟橡胶制成,主要适用于输送含固体颗粒的料浆、含杂质的污水等腐蚀性介质(带冷却水K型动力密封用的冷却水为洁净的自来水,压力适宜在0.05Mpa以内)。

使用与维护说明:

(一)启动、运行及维护:

1.1运行前的检查

试运行前应先用手盘动联轴器或轴,检查转向是否正确,运转是否灵活,如盘不动或有异常声音,应及时检查,检查时先从外部用手检查联轴器是否水平,从轴承座上的油镜孔处查看润滑油的位置是否在油镜的中心线附近(太多应放掉一些,太少应加上一些),边检查边盘动,如果问题依然存在,就要拆泵检查,(拆泵时请参照本说明书上的结构简图和拆装程序)清理异物,并和本厂联系协商解决方法。

1.2开车步骤

a.将泵内灌满液体;

b.及时打开进口(如进口为单向止回阀,就不需要人工操作);

c.接通电源;

d.再打开出口。

1.3运行 运行中如有异常声音,或有电机发热等不正常情况出现时,也应停机检查,检查方法和步骤同1;

1.4停机

a.先关闭出口处;

b.切断电源,并及时关闭进口处;(如进口为单向止回阀,就不需要人工操作)。

1.5维护

a.轴承座内的润滑油应定期更换,正常情况六个月更换一次。

b.寒冷季节,停泵后若有结冰现象,应先接通密封处冷却水,必要时可加热水进去解冻,之后用手盘动联轴器,直到运转灵活,再按照启动步骤开车。

c.有冷却水装置的泵,开车前应先接通冷却水,泵正常运行时,可继续接通,若条件不允许也可停掉,冷却水的流量和压力都没有要求,自来水即可;

d.泵在关闭出口时的运行称为闭压运行状态,全塑泵或衬塑泵的闭压运行时间应尽可能减短,常温介质以不超过5分种为限,高温介质最好不要超过2分种;

e.中分泵壳的泵,如进口150mm以上的泵,中分面处的密封塑料,因热胀冷缩尺寸有些变化,安装时应先将中分处的连接螺栓拧紧,再连接进口管路,以防中分面泄漏,此条对北方的用户尤其重要;

f..泵不能承受进出口管道的重量,进口管路越短越好,泵出口到处的垂直高度应尽可能短;

g.保持电机上没有水迹,防止电机受潮。

(二)拆装程序:

1不带付叶轮的泵(进口直径≤125mm的泵) 拆装顺序:(参照本说明书中的结构图)

a.松开泵壳9与泵盖1连接螺栓,拆下泵盖。

b.松开锁紧螺母2(左旋螺纹)和防转螺母4(左旋螺纹),拆下叶轮8。

c.松开泵壳9与轴承座26的连接螺栓,拆下泵壳。

d.松开密封盒13与泵壳9的连接螺栓,拆下密封盒。

e.旋开密封盒上的后压盖20,取出K形密封圈15。

2带付叶轮的泵(进口直径>125mm的泵) 拆装顺序:(参照说明书中的结构图)

a.松开泵壳9与泵盖1连接螺栓,拆下泵盖。

b.松开锁紧螺母2(左旋螺纹)和防转螺母4(左旋螺纹),拆下叶轮8。

c.松开泵壳9与轴承座28的连接螺栓,密封盒14与泵壳9之间的连接螺栓,拆下泵壳9。

d.依次拆下付叶轮11,密封盒14,K形密封圈15,轴套18。安装顺序与拆卸顺序相反,需要注意的是:

a.将叶轮拼帽与挡水圈后的螺母相对拼紧后,检查一下叶轮与泵体之间的间隙,此间隙要求在2.5mm左右

b.安装好泵盖后,检查一下泵盖与叶轮之间的间隙(从出口处往里看),此间隙应保证在2mm左右,高温介质用泵,此间隙要求在2.5mm

c.叶轮与泵体之间的间隙不符合要求的,可通过增减叶轮与轴套之间的垫片来进行调整

d.泵盖与叶轮之间的间隙不符合要求的,可通过增减泵体与泵盖之间的垫片来进行调整。

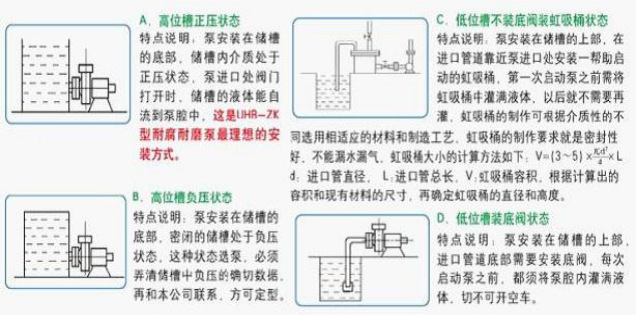

几种常见的槽位状况下泵安装说明及示意图: